پمپ سانتریفیوژ چیست ؟

پمپ سانتریفیوژ چیست؟ راهنمای جامع و کاربردی پمپهای گریز از مرکز

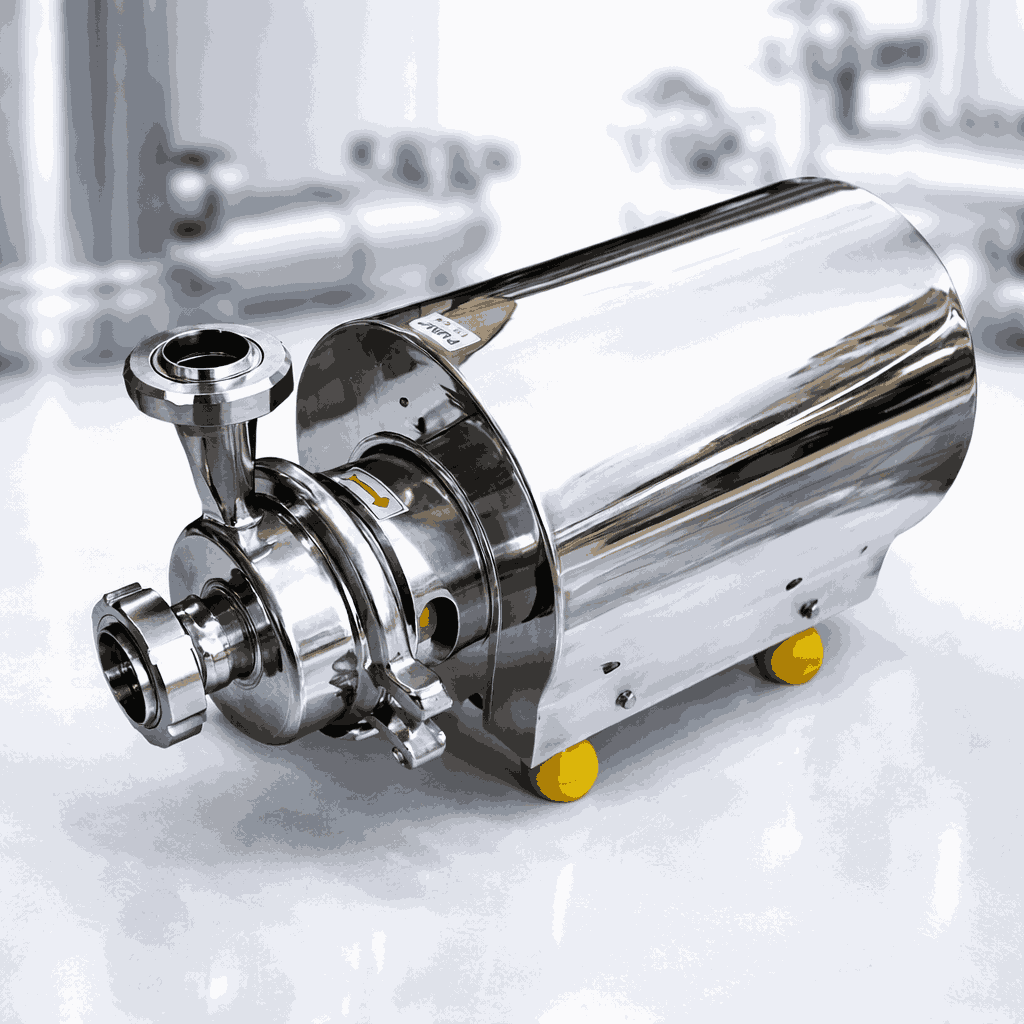

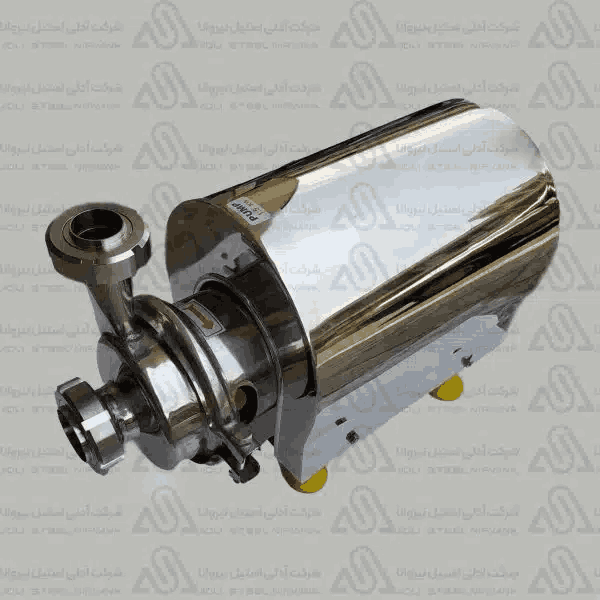

پمپ سانتریفیوژ، که به پمپ گریز از مرکز نیز شهرت دارد، دستگاهی حیاتی در صنایع مختلف است که با بهرهگیری از نیروی گریز از مرکز، انرژی مکانیکی را به انرژی جنبشی و سپس به انرژی فشار در سیالات تبدیل میکند و آنها را به جریان میاندازد. این پمپها به دلیل سادگی طراحی، قابلیت اطمینان بالا و کارایی مطلوب در انتقال حجم زیادی از مایعات، به یکی از پرکاربردترین انواع پمپ در جهان تبدیل شدهاند. از انتقال آب در تاسیسات شهری و کشاورزی گرفته تا پمپاژ سیالات پیچیده در صنایع نفت و گاز، پتروشیمی و صنایع غذایی، پمپ سانتریفیوژ نقش بیبدیلی ایفا میکند. آدلی استیل نیروانا با تکیه بر دانش فنی روز و تجربه طولانی در این زمینه، آماده ارائه راهکارهای جامع در حوزه پمپهای سانتریفیوژ است.

پمپ سانتریفیوژ چیست؟

پمپ سانتریفیوژ یک پمپ دینامیکی است که با استفاده از چرخش یک پروانه (Impeller)، سیال را از مرکز به سمت محیط پروانه میراند و به آن سرعت و فشار میبخشد. این فرآیند بر پایه اصل نیروی گریز از مرکز بنا شده است. به زبان ساده، وقتی جسمی در یک مسیر دایرهای حرکت میکند، تمایل دارد از مرکز این مسیر دور شود؛ پمپ سانتریفیوژ از همین اصل برای به حرکت درآوردن سیال بهره میگیرد.

تعریف دقیق پمپ گریز از مرکز

پمپ گریز از مرکز یا همان پمپ سانتریفیوژ، ابزاری مکانیکی است که برای انتقال سیالات از نقطهای با فشار کمتر به نقطهای با فشار بالاتر طراحی شده است. این پمپها با چرخش یک یا چند پروانه، انرژی دورانی را به سیال منتقل کرده و باعث افزایش سرعت و سپس فشار آن میشوند. این دسته از پمپها در مقابل پمپهای جابجایی مثبت قرار میگیرند که با محبوس کردن حجم مشخصی از سیال و جابجایی فیزیکی آن، عمل پمپاژ را انجام میدهند.

اصل گریز از مرکز و کارکرد آن در پمپ

همانطور که یک سنگ متصل به طناب با چرخش سریع، نیرویی به بیرون وارد میکند، پروانه پمپ نیز با چرخش خود به سیال انرژی جنبشی میدهد. سیال از مرکز پروانه (چشمه پروانه) وارد شده و در اثر نیروی گریز از مرکز به سمت لبههای بیرونی پروانه پرتاب میشود. این حرکت باعث افزایش سرعت سیال شده و سپس با ورود به پوسته پمپ (حلزونی یا دیفیوزر)، سرعت بالای سیال به فشار استاتیک تبدیل میگردد.

تفاوت پمپ سانتریفیوژ و جابجایی مثبت

تفاوت اصلی این دو نوع پمپ در مکانیزم انتقال انرژی است. پمپ سانتریفیوژ جریان پیوسته و بدون پالس تولید میکند، دبی بالا دارد و برای سیالات با ویسکوزیته پایین مناسب است. در مقابل، پمپهای جابجایی مثبت جریان پالسی ایجاد کرده، دبی پایینتری دارند اما قادر به ایجاد فشارهای بسیار بالا هستند و برای سیالات ویسکوز و دبیهای کم با هد بالا کاربرد دارند. پمپهای سانتریفیوژ معمولاً به هواگیری (پرایمینگ) نیاز دارند، در حالی که بسیاری از پمپهای جابجایی مثبت خود مکش (Self-priming) هستند.

اساس کار و مکانیزم عملکرد پمپ سانتریفیوژ

درک عمیق از عملکرد پمپ سانتریفیوژ نیازمند شناخت مراحل تبدیل انرژی و مفاهیم اساسی هیدرولیک است. این پمپها با مکانیزم پیچیدهای کار میکنند که در نهایت به جابجایی موثر سیال منجر میشود.

مراحل عملکرد پمپ گریز از مرکز

- مکش سیال:سیال از طریق لوله ورودی به چشمه پروانه وارد میشود.

- شتابدهی سیال:پروانه در حال چرخش، سیال را به سمت خارج و لبههای پروانه پرتاب میکند. این عمل باعث افزایش قابل توجه سرعت (انرژی جنبشی) سیال میشود.

- تبدیل انرژی:سیال با سرعت بالا وارد پوسته حلزونی یا دیفیوزر شده و در این بخش به دلیل افزایش سطح مقطع جریان، سرعت آن کاهش یافته و انرژی جنبشی به انرژی فشار تبدیل میشود.

- خروج سیال:سیال با فشار بالا از خروجی پمپ خارج شده و به سمت مقصد حرکت میکند.

تبدیل انرژی و اصول هیدرولیکی

در اصول کار پمپ سانتریفیوژ، انرژی مکانیکی دورانی که توسط موتور تامین میشود، ابتدا به پروانه منتقل میگردد. پروانه این انرژی را به سیال به صورت انرژی جنبشی (افزایش سرعت) انتقال میدهد. سپس، در بخش پوسته پمپ، این انرژی جنبشی به انرژی پتانسیل (فشار) تبدیل میشود که این تبدیل انرژی مطابق با اصل برنولی است. این فرآیند کارآمد و پیوسته، امکان انتقال حجم زیادی از سیال را فراهم میآورد.

مفاهیم هد و دبی در پمپها

«دبی» به حجم سیالی اشاره دارد که پمپ در واحد زمان جابجا میکند (مثلاً لیتر بر ثانیه یا متر مکعب بر ساعت). «هد» (Head) به ارتفاعی گفته میشود که پمپ میتواند سیال را در برابر نیروی گرانش بالا ببرد و در واقع بیانگر انرژی فشار و انرژی جنبشی است که پمپ به سیال میدهد. این دو مفهوم، شاخصهای اصلی عملکرد هر پمپ هستند و در منحنی مشخصه پمپ (هد-دبی) نمایش داده میشوند.

اجزای اصلی پمپ سانتریفیوژ

یک پمپ سانتریفیوژ از چندین جزء کلیدی تشکیل شده است که هر یک وظیفه خاصی را بر عهده دارند و عملکرد هماهنگ آنها، کارایی پمپ را تضمین میکند. درک این اجزا برای تعمیر و نگهداری پمپ سانتریفیوژ و انتخاب صحیح آن ضروری است.

پروانه (Impeller)

پروانه قلب پمپ سانتریفیوژ است و وظیفه اصلی آن، انتقال انرژی به سیال و افزایش سرعت آن است. طراحی و جنس پروانه نقش حیاتی در کارایی پمپ و مقاومت آن در برابر سیالات مختلف دارد. پروانهها معمولاً از چدن، برنز، فولاد ضد زنگ و حتی پلاستیکهای مهندسی ساخته میشوند.

انواع پروانه پمپ

پروانهها بر اساس ساختار خود به سه دسته اصلی تقسیم میشوند که هر یک مزایا و معایب و کاربردهای خاص خود را دارند:

- پروانه بسته (Enclosed Impeller): دارای صفحات جلویی و پشتی است که پرهها را کاملاً احاطه میکنند. این نوع پروانه راندمان بالایی دارد و برای سیالات تمیز و کم ویسکوزیته ایدهآل است.

- پروانه نیمهباز (Semi-Open Impeller): تنها یک صفحه پشتی دارد و پرهها از یک طرف باز هستند. برای سیالات حاوی ذرات جامد کوچک مناسب است زیرا امکان گرفتگی کمتری دارد.

- پروانه باز (Open Impeller): هیچ صفحه پشتی یا جلویی ندارد و پرهها به شفت متصل هستند. این پروانهها برای سیالات حاوی ذرات جامد بزرگ و الیاف (مانند فاضلاب) کاربرد دارند، اما راندمان کمتری نسبت به انواع بسته دارند.

انتخاب صحیح انواع پروانه پمپ بسته به نوع سیال و میزان ذرات جامد معلق در آن بسیار مهم است. آدلی استیل نیروانا با ارائه مشاورههای تخصصی، شما را در انتخاب بهترین پروانه برای نیازهای خاصتان یاری میکند.

مواد سازنده پروانه

مواد مورد استفاده در ساخت پروانه بر اساس نوع سیال، دمای کاری و میزان خورندگی یا سایشپذیری آن انتخاب میشود. چدن برای آب و سیالات غیرخورنده، برنز برای آب دریا و سیالات خورنده ملایم، و فولاد ضد زنگ برای سیالات شیمیایی، اسیدها و سیالات با دمای بالا کاربرد دارند.

پوسته (Casing)

پوسته پمپ، محفظهای است که پروانه درون آن قرار میگیرد و وظیفه جمعآوری سیال خروجی از پروانه و تبدیل انرژی جنبشی به فشار را بر عهده دارد. همچنین، پوسته از نشت سیال به بیرون جلوگیری میکند.

انواع پوسته پمپ

دو نوع اصلی پوسته وجود دارد:

- پوسته حلزونی (Volute Casing):شکل آن شبیه به حلزون است و سطح مقطع آن به تدریج افزایش مییابد. این طراحی باعث کاهش سرعت سیال و تبدیل انرژی جنبشی به فشار میشود.

- پوسته دیفیوزر (Diffuser Casing):شامل پرههای ثابتی است که سیال پس از خروج از پروانه، از میان آنها عبور میکند. دیفیوزرها به دلیل تبدیل انرژی کارآمدتر، در پمپهای با هد بالا و چند مرحلهای استفاده میشوند.

نحوه برش پوسته

پوستهها میتوانند به صورت افقی (Horizontal Split) یا شعاعی (Radial Split) برش خورده و مونتاژ شوند. برش افقی امکان دسترسی آسانتر به اجزای داخلی پمپ را فراهم میکند، در حالی که برش شعاعی معمولاً برای فشارهای بالاتر مناسب است.

شفت (Shaft)

شفت یا محور پمپ، وظیفه انتقال قدرت چرخشی از موتور به پروانه را دارد. استحکام و همراستایی شفت برای عملکرد صحیح و طول عمر پمپ بسیار مهم است.

یاتاقانها (Bearings)

یاتاقانها از شفت پمپ پشتیبانی میکنند و امکان چرخش روان آن را با حداقل اصطکاک فراهم میآورند. یاتاقان پمپ در دو نوع غلتشی (Ball/Roller Bearings) و لغزشی (Sleeve Bearings) وجود دارند که انتخاب آنها به سرعت چرخش، بار وارده و شرایط کاری بستگی دارد.

آببند شفت (Shaft Seal)

آببند پمپ برای جلوگیری از نشت سیال از محل خروج شفت از پوسته پمپ و همچنین ممانعت از ورود هوا به داخل پمپ (به ویژه در سمت مکش) ضروری است.

آببندهای پکینگ (Packing Seals)

این نوع آببندها از رشتههای فیبری و نرم تشکیل شدهاند که دور شفت پیچیده میشوند. پکینگها ارزان قیمت و نسبتاً ساده هستند اما نیاز به نشتی کنترل شده برای خنککاری و روانکاری دارند.

آببندهای مکانیکی (Mechanical Seals)

مکانیکال سیل پمپ راه حلی پیشرفتهتر و کارآمدتر برای آببندی شفت است. این آببندها از دو سطح صاف و صیقلی (یکی ثابت و دیگری چرخان) تشکیل شدهاند که با فشار به یکدیگر فشرده میشوند و یک آببندی تقریباً بدون نشتی ایجاد میکنند. مکانیکال سیلها دارای انواع تک و دوبل هستند و برای سیالات خطرناک، خورنده یا با دمای بالا ایدهآلاند.

کوپلینگ (Coupling)

کوپلینگ قطعهای است که شفت پمپ را به شفت موتور متصل میکند و قدرت مکانیکی را از موتور به پمپ انتقال میدهد. کوپلینگها میتوانند صلب یا انعطافپذیر باشند تا ناهمراستاییهای جزئی را جذب کنند و از آسیب دیدن یاتاقانها و شفت جلوگیری نمایند.

شاسی (Baseplate) و سایر اجزا

شاسی یک پایه محکم است که موتور و پمپ روی آن نصب میشوند و از همراستایی دقیق و پایداری مجموعه اطمینان حاصل میکند. رینگهای سایشی (Wear Rings) نیز قطعات قابل تعویضی هستند که فاصله بین پروانه و پوسته را به حداقل میرسانند و راندمان پمپ را افزایش میدهند.

دستهبندی و انواع پمپهای سانتریفیوژ

انواع پمپ سانتریفیوژ بر اساس معیارهای مختلفی دستهبندی میشوند که هر یک کاربردها و ویژگیهای خاص خود را دارند. این دستهبندیها به انتخاب بهینهترین پمپ برای هر نیاز کمک میکنند.

بر اساس تعداد پروانه

- پمپ تک مرحلهای (Single-Stage):دارای یک پروانه است و برای کاربردهای با هد متوسط و دبی بالا استفاده میشود.

- پمپ چند مرحلهای (Multi-Stage):شامل چندین پروانه است که به صورت سری به یکدیگر متصل شدهاند. سیال پس از خروج از یک پروانه، وارد پروانه بعدی میشود و به این ترتیب فشار آن در هر مرحله افزایش مییابد. این پمپها برای کاربردهای با هد بسیار بالا مناسباند.

بر اساس نحوه مکش

- پمپ تک مکشه (Single Suction):سیال از یک طرف پروانه وارد میشود.

- پمپ دو مکشه (Double Suction):سیال از هر دو طرف پروانه وارد میشود. این طراحی باعث کاهش نیروهای محوری وارده بر شفت، افزایش دبی و کاهش پدیده کاویتاسیون میشود و برای دبیهای بسیار بالا کاربرد دارد.

بر اساس موقعیت شفت

- پمپ افقی (Horizontal Centrifugal Pump):شفت به صورت افقی قرار دارد و رایجترین نوع پمپ گریز از مرکز افقی است. نگهداری و نصب آن آسانتر است.

- پمپ عمودی (Vertical Centrifugal Pump):شفت به صورت عمودی قرار دارد. این پمپها فضای کمتری اشغال میکنند و برای کاربردهایی که سطح سیال مکش پایین است (مانند پمپهای چاه عمیق) مناسباند.

بر اساس کاربرد ویژه

پمپهای سانتریفیوژ برای کاربردهای خاصی نیز طراحی میشوند، از جمله:

- پمپهای فاضلاب (Slurry Pumps): برای سیالات حاوی ذرات جامد بزرگ.

- پمپهای آتشنشانی: با قابلیت اطمینان بالا و دبی و فشار زیاد.

- پمپهای شیمیایی: از مواد مقاوم در برابر خورندگی ساخته میشوند.

- پمپهای آب سانتریفیوژ: پمپ آب سانتریفیوژ پرکاربردترین نوع پمپ در مصارف خانگی، کشاورزی و صنعتی است.

مزایا و معایب پمپهای سانتریفیوژ

مانند هر تجهیز صنعتی دیگری، پمپ سانتریفیوژ نیز دارای نقاط قوت و ضعف خاص خود است که در انتخاب آن باید مورد توجه قرار گیرد.

مزایای پمپ سانتریفیوژ

- طراحی ساده:ساختار نسبتاً سادهای دارند و قطعات متحرک کمتری نسبت به پمپهای جابجایی مثبت دارند.

- جریان یکنواخت و بدون پالس:مناسب برای فرآیندهایی که نیاز به جریان پایدار سیال دارند.

- دبی بالا:قادر به جابجایی حجم زیادی از سیال هستند.

- هزینه نگهداری پایین:به دلیل سادگی ساختار، هزینههای نگهداری و تعمیر و نگهداری پمپ سانتریفیوژ معمولاً کمتر است.

- قابلیت اطمینان بالا:در شرایط کاری مناسب، عمر طولانی و عملکرد پایداری دارند.

- سازگاری با سیالات ساینده:با پروانههای باز یا نیمهباز میتوانند سیالات حاوی ذرات جامد را پمپاژ کنند.

معایب پمپ سانتریفیوژ

- عدم توانایی مکش خودکار (Self-Priming):اکثر آنها نیاز به هواگیری اولیه دارند تا بتوانند سیال را مکش کنند.

- حساسیت به هوا و گاز:ورود هوا به خط مکش میتواند باعث از دست دادن پرایم و توقف عملکرد پمپ شود.

- کاهش راندمان در دبیهای پایین:در عملکرد دور از نقطه طراحی (به خصوص دبیهای پایین)، راندمان پمپ سانتریفیوژ به شدت کاهش مییابد.

- نامناسب برای سیالات با ویسکوزیته بسیار بالا:ویسکوزیته بالا میتواند به شدت راندمان را کاهش دهد و باعث گرم شدن پمپ شود.

- حساسیت به کاویتاسیون:در شرایط نامناسب مکش، پدیده کاویتاسیون رخ میدهد که منجر به آسیب جدی به پروانه و بدنه پمپ میشود.

مفاهیم و اصطلاحات کلیدی در عملکرد پمپ سانتریفیوژ

برای درک کامل و انتخاب پمپ سانتریفیوژ مناسب، آشنایی با اصطلاحات و مفاهیم فنی مرتبط ضروری است. آدلی استیل نیروانا همواره بر آموزش و آگاهیبخشی مشتریان تاکید دارد.

راندمان پمپ (Pump Efficiency)

راندمان پمپ سانتریفیوژ نسبت توان خروجی هیدرولیکی (توان منتقل شده به سیال) به توان ورودی مکانیکی (توان اعمال شده به شفت پمپ) است. راندمان کلی پمپ از حاصلضرب راندمانهای حجمی، مکانیکی و هیدرولیکی به دست میآید. عوامل متعددی مانند طراحی پروانه، وضعیت سطوح داخلی، نوع آببند و یاتاقانها بر راندمان تاثیر میگذارند.

کاویتاسیون (Cavitation)

کاویتاسیون در پمپ پدیدهای مخرب است که در اثر کاهش فشار در بخش مکش پمپ (معمولاً در نزدیکی چشمه پروانه) به زیر فشار بخار سیال رخ میدهد. در این شرایط، حبابهای بخار در سیال تشکیل میشوند و با حرکت به سمت مناطق پرفشارتر، به سرعت فرو میریزند. این فروپاشی ناگهانی حبابها، موجهای ضربهای ایجاد میکند که باعث خوردگی، لرزش، صدای غیرعادی و آسیب جدی به پروانه و پوسته پمپ میشود. آدلی استیل نیروانا با ارائه پمپهای با طراحی بهینه، خطر کاویتاسیون را به حداقل میرساند.

هد خالص مکش مثبت (NPSH)

NPSH پمپ (Net Positive Suction Head) یک پارامتر حیاتی برای جلوگیری از کاویتاسیون است. NPSH Available (موجود) به مقدار انرژی فشاری در ورودی پمپ اشاره دارد که برای جلوگیری از تشکیل حبابهای بخار کافی است و توسط سیستم تعیین میشود. NPSH Required (مورد نیاز) نیز حداقل انرژی فشاری است که پمپ برای عملکرد بدون کاویتاسیون به آن نیاز دارد و توسط سازنده پمپ مشخص میشود. همواره باید NPSH Available بیشتر از NPSH Required باشد.

هد استاتیک و هد دینامیک

هد استاتیک به اختلاف ارتفاع عمودی بین سطح سیال در مخزن مکش و مخزن تخلیه اشاره دارد. هد دینامیک شامل تمام افت فشارهای ناشی از اصطکاک در لولهها، شیرآلات، اتصالات و همچنین هد سرعت (انرژی جنبشی) سیال است. هد کل مورد نیاز سیستم، مجموع هد استاتیک و هد دینامیک است.

نقطه عملکرد و منحنی مشخصه پمپ

نقطه عملکرد پمپ جایی است که منحنی مشخصه پمپ (رابطه هد-دبی پمپ) با منحنی مشخصه سیستم (رابطه هد-دبی مورد نیاز سیستم) تلاقی پیدا میکند. این نقطه، دبی و هد واقعی را که پمپ در یک سیستم خاص ارائه میدهد، نشان میدهد. منحنی مشخصه پمپ توسط سازنده ارائه میشود و ابزاری کلیدی در انتخاب پمپ سانتریفیوژ است.

ضربه قوچ (Water Hammer)

ضربه قوچ در پمپ، پدیدهای است که در اثر تغییرات ناگهانی سرعت جریان سیال در لولهها (مانند بسته شدن سریع شیر یا خاموش شدن ناگهانی پمپ) رخ میدهد. این تغییرات باعث ایجاد امواج فشار شدید در سیستم میشود که میتواند آسیبهای جدی به لولهها، شیرآلات و حتی پمپ وارد کند. استفاده از شیرهای کنترل سرعت، مخازن ضربهگیر و زمانبندی مناسب راهاندازی و خاموشکردن پمپها از روشهای کاهش ضربه قوچ است.

انتخاب صحیح پمپ سانتریفیوژ بر اساس درک دقیق از نیازهای سیال و سیستم، از جمله دبی، هد، خواص سیال و NPSH موجود، ضامن کارایی و طول عمر بالای پمپ است.

راهنمای انتخاب و کاربری پمپ سانتریفیوژ

انتخاب یک پمپ سانتریفیوژ مناسب برای هر کاربرد صنعتی یا خانگی، نیازمند در نظر گرفتن مجموعهای از فاکتورهای کلیدی است. نادیده گرفتن هر یک از این عوامل میتواند منجر به کاهش راندمان، افزایش هزینهها یا خرابی زودرس پمپ شود.

فاکتورهای کلیدی در انتخاب پمپ گریز از مرکز

- دبی (Flow Rate):میزان حجم سیالی که باید در واحد زمان منتقل شود.

- هد (Head):ارتفاع کل فشار مورد نیاز سیستم، شامل هد استاتیک و دینامیک.

- خواص سیال:شامل ویسکوزیته، دما، چگالی، میزان ذرات جامد معلق، خورندگی و سایندگی. این عوامل بر نوع پروانه، مواد ساخت پمپ و انتخاب آببند تاثیر مستقیم دارند.

- NPSH موجود (Available NPSH):باید همواره از NPSH مورد نیاز پمپ بیشتر باشد.

- مواد ساخت:انتخاب متریال مناسب برای پروانه، پوسته و شفت بر اساس خواص سیال و شرایط محیطی.

- نوع محرک:انتخاب موتور الکتریکی، دیزل یا سایر محرکها بر اساس توان مورد نیاز و امکانات موجود.

- استانداردها:رعایت استانداردهای مربوطه (مانند API 610 برای صنایع نفت و گاز) در طراحی و ساخت پمپ.

استانداردهای مهم در پمپهای سانتریفیوژ

استانداردهای بینالمللی مانند API 610 (برای پمپهای مورد استفاده در صنایع نفت، پتروشیمی و گاز) و ISO (سازمان بینالمللی استانداردسازی) رهنمودهای جامعی برای طراحی، ساخت، آزمایش و عملکرد پمپها ارائه میدهند. رعایت این استانداردها، کیفیت، ایمنی و قابلیت اطمینان پمپ را تضمین میکند. آدلی استیل نیروانا با بهرهگیری از متخصصان مجرب، همواره در تلاش است تا محصولاتی مطابق با آخرین استانداردها و نیازهای صنعت ارائه دهد.

نگهداری و عیبیابی رایج پمپ سانتریفیوژ

نگهداری صحیح و به موقع، نقش حیاتی در افزایش طول عمر و حفظ راندمان پمپ سانتریفیوژ دارد. شناسایی و عیبیابی مشکلات رایج نیز به جلوگیری از خرابیهای بزرگتر و هزینههای گزاف کمک میکند.

نکات نگهداری پیشگیرانه در پمپ سانتریفیوژ

- بازرسیهای دورهای:بررسی منظم پمپ برای علائم نشتی، لرزش، صداهای غیرعادی و گرمای بیش از حد.

- روغنکاری/گریسکاری یاتاقانها:بر اساس برنامه زمانبندی توصیه شده توسط سازنده، یاتاقانها باید روانکاری شوند.

- بررسی آببندها:بازرسی وضعیت پکینگها یا مکانیکال سیل پمپ برای اطمینان از عملکرد صحیح و جلوگیری از نشتی.

- همراستایی شفت:اطمینان از همراستایی دقیق شفت پمپ و موتور برای جلوگیری از لرزش و آسیب به یاتاقانها و کوپلینگ.

- تمیز نگه داشتن فیلتر مکش: فیلتر ورودی (Strainer) را به طور منظم بررسی و تمیز کنید تا از ورود ذرات بزرگ به پمپ جلوگیری شود.

عیبیابی مشکلات رایج پمپ سانتریفیوژ

برخی از مشکلات متداول و علل احتمالی آنها در جدول زیر آورده شده است:

| مشکل رایج | علل احتمالی | راهحلهای کلی |

|---|---|---|

| کاهش دبی یا فشار | گرفتگی خط مکش یا پروانه، کاویتاسیون، نشتی در خط مکش، فرسودگی پروانه یا رینگهای سایشی، سرعت چرخش پایین موتور | بازرسی و تمیز کردن، بررسی NPSH، تعمیر یا تعویض قطعات فرسوده، بررسی تامین برق موتور |

| لرزش و صدای غیرعادی | ناهمراستایی شفت، کاویتاسیون، نامتعادلی پروانه، خرابی یاتاقانها، وجود هوا در پمپ | بررسی همراستایی، بررسی NPSH، بررسی و تعویض پروانه، تعویض یاتاقانها، هواگیری پمپ |

| گرم شدن بیش از حد یاتاقان | روانکاری نامناسب یا کمبود آن، ناهمراستایی شفت، بار بیش از حد، خرابی یاتاقان | بررسی و تکمیل روانکاری، بررسی همراستایی، کاهش بار، تعویض یاتاقان |

| نشت از آببند | فرسودگی پکینگ یا مکانیکال سیل، تنظیم نامناسب آببند، آسیب دیدگی سطوح آببندی | تنظیم مجدد، تعویض آببند، بازرسی و تعمیر سطوح |

نیروی گریز از مرکز، که اساس کار پمپهای سانتریفیوژ را تشکیل میدهد، امکان انتقال کارآمد سیالات را فراهم میآورد و این پمپها را به ابزاری بیبدیل در حیات صنعتی و روزمره بشر تبدیل کرده است.

نتیجهگیری

پمپ سانتریفیوژ به عنوان یک شاهکار مهندسی، ستون فقرات بسیاری از صنایع و زیرساختها در سراسر جهان است. از انتقال آب آشامیدنی و آبیاری مزارع گرفته تا جابجایی مواد اولیه در فرآیندهای پیچیده صنعتی، حضور این پمپها حیاتی و اجتنابناپذیر است. درک عمیق از پمپ سانتریفیوژ چیست، اجزا، مکانیزم عملکرد، انواع، مزایا و معایب و همچنین مفاهیم کلیدی مانند کاویتاسیون در پمپ و NPSH، برای هر مهندس، تکنسین و خریداری ضروری است. با انتخاب صحیح، نصب دقیق و نگهداری منظم، میتوان از حداکثر راندمان پمپ سانتریفیوژ بهرهمند شد و طول عمر مفید آن را تضمین کرد. آدلی استیل نیروانا با ارائه پمپهای با کیفیت و خدمات تخصصی، همراه شما در این مسیر خواهد بود.

سوالات متداول

چگونه میتوان بهترین نوع پروانه را برای پمپ سانتریفیوژ بر اساس نوع سیال انتخاب کرد؟

انتخاب پروانه به میزان ذرات جامد و ویسکوزیته سیال بستگی دارد؛ برای سیالات تمیز پروانه بسته و برای سیالات حاوی ذرات جامد، پروانه نیمهباز یا باز مناسب است.

تأثیر دما و ویسکوزیته سیال بر عملکرد و راندمان پمپ سانتریفیوژ چیست؟

افزایش دما و ویسکوزیته سیال میتواند راندمان پمپ را کاهش داده و نیاز به توان بیشتری برای پمپاژ سیال ایجاد کند.

دلایل اصلی لرزش بیش از حد در پمپهای سانتریفیوژ و راهکارهای عیبیابی آن کدامند؟

ناهمراستایی شفت، کاویتاسیون، نامتعادلی پروانه و خرابی یاتاقانها از دلایل اصلی لرزش هستند که با بررسی و اصلاح این موارد میتوان مشکل را حل کرد.

تفاوتهای کلیدی در طراحی و عملکرد پمپهای سانتریفیوژ افقی و عمودی در چه مواردی است؟

پمپهای افقی رایجتر و نگهداری آنها آسانتر است، در حالی که پمپهای عمودی فضای کمتری اشغال کرده و برای کاربردهای چاه عمیق مناسبترند.

آیا پمپهای سانتریفیوژ قابلیت مکش خودکار (Self-priming) دارند و در صورت نداشتن، چگونه باید هواگیری شوند؟

بیشتر پمپهای سانتریفیوژ قابلیت مکش خودکار ندارند و باید قبل از روشن شدن با سیال پر شده و هواگیری (پرایمینگ) شوند تا بتوانند سیال را جابجا کنند.